Диагностическими параметрами системы питания являются:

- для карбюратора — герметичность клапана подачи топлива, уровень топлива в поплавковой камере, синхронность работы камер и дроссельных заслонок;

- топливного насоса — вакуум, создаваемый насосом во всасывающем топливном трубопроводе, давление, создаваемое насосом;

- ограничителя частоты вращения коленчатого вала — частота вращения, соответствующая моменту срабатывания датчика;

- топливных трубопроводов и баков — герметичность, величина открытия впускных и выпускных клапанов пробок баков;

- фильтров — предельная толщина грязевого осадка (воздушные фильтры), гидравлическое сопротивление воздушного и топливного фильтров (определяется по расходу воздуха и топлива), уровень масла в ванне воздушного фильтра (унос масла);

- контрольных приборов — достоверность показаний указателя уровня топлива в баках.

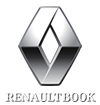

Для непрерывного измерения расхода топлива на автомобилях с бензиновым двигателем при проведении диагностических и регулировочных работ, а также дорожных испытаний предназначен расходомер К-427 (РТА-1). Расходомер состоит из датчика (рис. 3.9, а) и регистрирующего устройства (рис. 3.9, б). Корпус 18 датчика имеет сквозной канал для ротора, установленного в агатовых подпятниках, которые запрессованы в регулируемые опоры 13, имеющие сквозные отверстия для прохода топлива. Регулируемые опоры стопорятся контргайками 12.

Рис. 3.9. Устройство расходомера К-427: а - датчик; б - регистрирующее устройство; 1 и 10 - штуцеры; 2 и 11 - трубки; 3 - накидная гайка; 4 - ось ротора; 5 - крыльчатка’ 6 - флажок; 7 - патрон; 8 и 15 - зажимы; 9 - стеклянная -робка; 12 - контргайка; 13 - регулируемая опора; 14 - кожух; 16 - фотосопротивление; 17 - колодка; 18 - корпус датчика; 19 и 26 - тумблеры начала отсчета и выключения электроснабжения соответственно; 20, 22 и 23 - индикаторы; 21 - кнопка сброса; 24 - корпус регистрирующего устройства; 25 - ручка; 27 - штепсельная розетка; 28 - предохранитель; 29 - сигнализатор; 30 - импульсный счетчик; 31 - ручка сброса

Ротор состоит из стальной оси 4 диаметром 0,5 мм с жестко закрепленными на ней двумя крыльчатками 5 и флажками 6 между ними. Корпус имеет два гнезда. Одно предназначено для осветительного устройства, состоящего из патрона 7 и электрической лампочки, другое для колодки 17, в сквозное отверстие которой вставлено сопротивление 16. Для прохода светового луча от осветительного устройства к сопротивлению в датчике имеются два сквозных отверстия, закрытых стеклянными пробками 9. Фотосопротивление и электрическая лампочка подключаются с помощью зажимов 8 и 15 соответственно. Датчик соединяется с карбюратором трубкой 11 и штуцером, а с топливным насосом — трубкой 2, которая прикреплена к датчику накидной гайкой 3. Корпус 18 датчика размещен в специальном кожухе 14. Для удобства переноса прибор снабжен откидной ручкой. Монтаж электрической части выполнен на печатной плате, которая установлена внутри прибора.

Принцип работы расходомера заключается в пропорциональной (функциональной) зависимости расхода топлива от частоты вращения ротора. Проходящий по каналу датчика поток топлива приводит во вращение ротор, флажок которого перекрывает световой луч от лампы. При этом в сопротивлении возникают импульсы, которые передаются на счетное устройство. За один оборот ротора на вход счетного устройства поступают два импульса. Счетное устройство состоит из усилителя и делителя частоты импульсов, который позволяет увеличить верхний предел частоты электромагнитного счетчика за счет того, что на последний подается не каждый импульс, поступающий от датчика, а одна из групп импульсов, определяемая коэффициентом пересчета. Делитель частоты импульсов состоит из трех последовательно соединенных триггеров, в которых число входных импульсов делится на восемь. Установленные на лицевой панели корпуса прибора три индикатора состояния делителя показывают число накопленных импульсов, что повышает точность измерения.

Для определения расхода топлива необходимо разместить датчик расходомера между карбюратором и топливным насосом, используя для этого соответствующие трубки со штуцерами. Затем подключить прибор к источнику энергии (аккумуляторной батарее). При этим положительный зажим соединить с соответствующим полюсом аккумуляторной батареи, а отрицательный — с «массой» автомобиля; выключатель электроснабжения установить в положение «Вкл.», при этом должна засветиться лампочка сигнализатора. Тумблер начала отсчета нужно переключить в положение «Стоп»; кнопкой «Сброс» установить делитель в исходное состояние (лампочки индикаторов состояния не должны светиться); установить показания счетчика на ноль; пустить двигатель и прогреть (температура охлаждающей жидкости должна быть 80...85°C); тумблер начала отсчета переключить в положение «Пуск» и измерить расход топлива на требуемом режиме. При окончании измерения тумблер начала отсчета необходимо переключить в положение «Стоп»; записать показания счетчика по цифровым роликам счетного механизма. Полученное число необходимо умножить на поправочный коэффициент датчика.

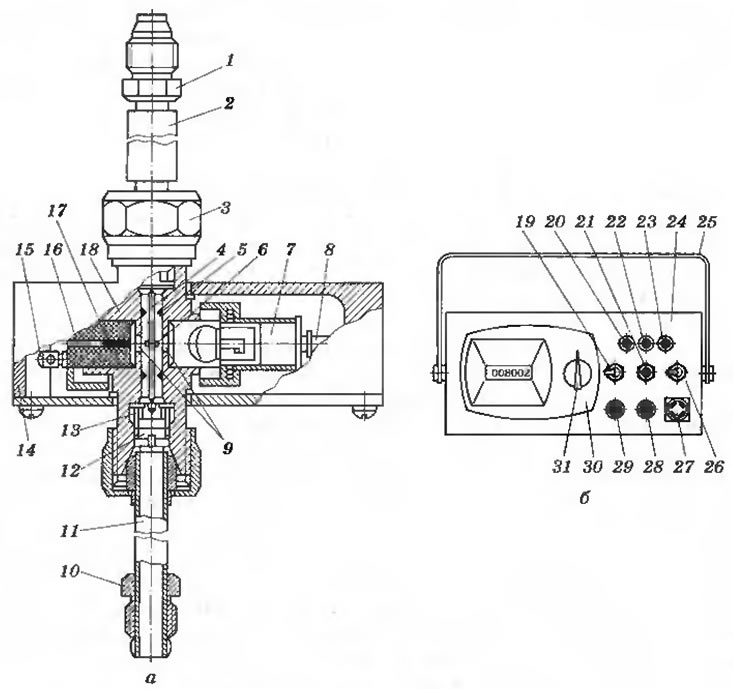

Для определения технического состояния топливною насоса Б-10 без снятия его с двигателя предназначен прибор К-436 (рис. 3.10, а), который состоит из стакана 1, на крышке которого закреплены трехходовой кран 3 и манометр 4. Шланги, снабженные штуцерами, служат для присоединения прибора к системе питания двигателя. Внутри стакана 1 установлен поплавок 7 с измерительной линейкой 6, верхний конец которой закрыт предохранительным колпачком. В днище стакана 1 имеется резьбовое отверстие 8 для крепления прибора к штативу. Для слива бензина в нижней части стакана ввернут кран 9, снабженный шлангом. Полный слив бензина обеспечивается сферической формой днища корпуса прибора.

Рис. 3.10. Приборы для определения технического состояния бензинового топливного насоса Б-10: а - К-436; б - 527Б; 1 - стакан; 2 и 5 - шланги; 3 - трехходовой кран; 4 - манометр; 6 - измерительная линейка; 7 - поплавок; 8 - резьбовое отверстие; 9 - кран; 10 - набор присоединительных штуцеров

Трехходовой кран 3 имеет три положения (I, II, III). При положении I крана топливо от топливного насоса поступает одновременно в карбюратор и к манометру. При этом по показанию манометра определяется рабочее давление, создаваемое топливным насосом. При положении II крана топливо поступает от топливною насоса в стакан. В этом случае определяется подача насоса, показания снимаются по шкале измерительной линейки, которая поднимается вместе с поплавком по мере наполнения стакана бензином. При положении III крина по манометру прибора определяется максимальное давление нагнетания, развиваемое насосом, а также плотность прилегания клапанов при неработающем двигателе.

Подготавливая прибор к работе, следует осмотреть его и убедиться в исправности. Затем нужно закрепить прибор на штативе, установить на ровной площадке, снять предохранительный колпачок измерительной линейки. После этого необходимо подключить прибор к системе питания двигателя между карбюратором и топливным насосом. Для этого нужно отвернуть штуцер топливопровода, соединяющий топливный насос с топливным фильтром; шланг 5 соединить с фильтром, а шланг 2 — с трубопроводом, идущим от топливного насоса.

Далее следует пустить и прогреть двигатель; на установившейся минимальной частоте вращения коленчатого вала двигателя (600 мин-1) определить по манометру рабочее и максимальное давление, создаваемое топливным насосом. Для этого необходимо ручку крана последовательно установить в положения I и III; затем перевести ручку крана в положение I, увеличить частоту вращения коленчатого вала двигателя до 2800 мин после чего перевести ручку крана в положение II и измерить подачу топливного насоса. По окончании измерения перевести ручку крана в положение I, уменьшить частоту вращения до минимального значения и по шкале измерительной линейки определить подачу насоса. Перед повторным измерением подачи топливного насоса необходимо слить бензин из корпуса прибора, перевести ручку крана в положение III, остановить двигатель и по секундомеру измерить время падения давления для определения плотности прилегания клапанов топливного насоса.

Для проверки максимального давления и герметичности впускных клапанов топливного насоса непосредственно на автомобиле предназначен прибор 527Б (рис. 3.10, б). Прибор позволяет также во время проверки насоса установить плотность прилегания игольчатого клапана карбюратора. Прибор состоит из манометра 4, перекрывающего крана 9, двух гибких шлангов и набора присоединительных штуцеров 10.

Для проверки топливного насоса прибором 527Б необходимо прогреть двигатель; установить малую частоту вращения коленчатого вала в режиме холостого хода; отсоединить топливопровод от карбюратора; присоединить шланг прибора к карбюратору, а корпус крана прибора к топливопроводу; отвернуть на два-три оборота иглу крана прибора; пустить двигатель и дать ему поработать 10...20 с при малой частоте вращения коленчатого вала; по шкале манометра определить давление, создаваемое топливным насосом; полностью завернуть иглу крана прибора; остановить двигатель и определить по манометру падение давления за 30 с. Клапаны топливного насоса считаются исправными, если падение давления за это время не превысит 0,01 МПа. Далее следует вновь отвернуть иглу крана прибора; пустить двигатель и, дав ему проработать 10...15 с, остановить; определить падение давления за 30 с и сравнить его с падением давления, полученным при предыдущей проверке. Более быстрое падение давления при повторной проверке будет указывать на неплотности топливного клапана карбюратора.