Снятие клапанных пружин

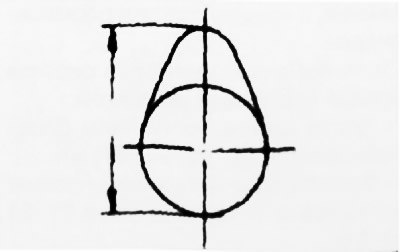

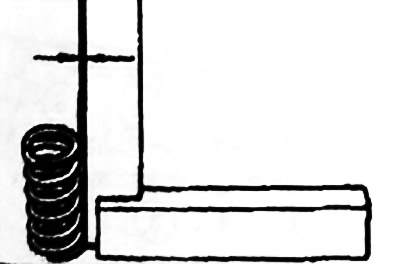

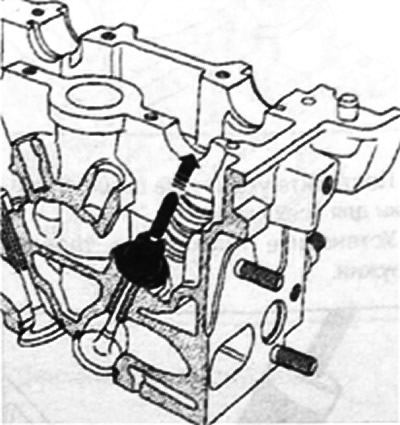

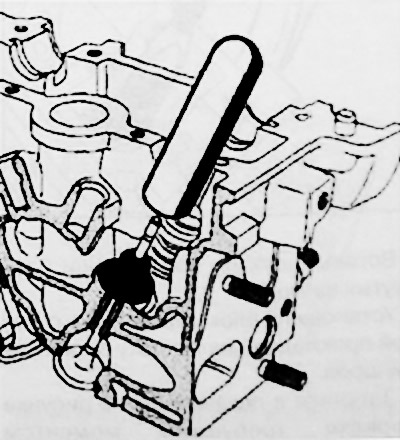

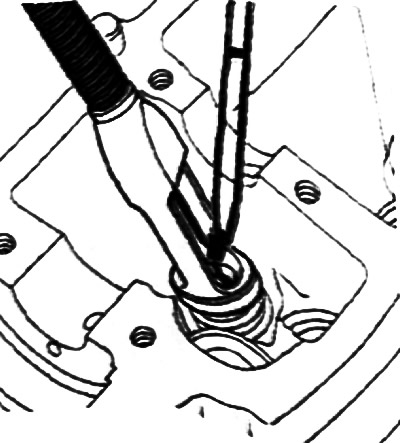

Для правильного сжатия клапанных пружин необходимо центрировать плунжер приспособления (Mot. 1502) по стержню клапана.

Тарелка клапанном пружины должна входить в расточку нажимной втулки приспособления (Mot. 1502).

Снимите:

- сухари;

- тарелки клапанных пружин

- клапанные пружины

- клапаны;

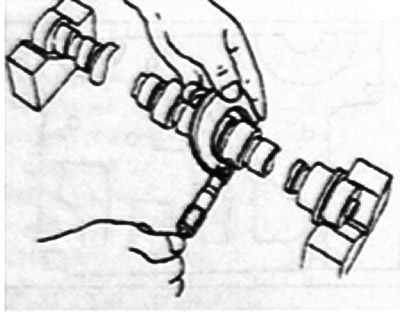

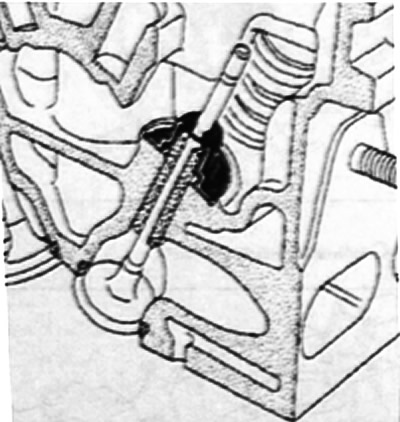

- маслоотражательные колпачки с помощью щипцов (Mot. 1335).

Проверка высоты головки блока цилиндров

Измерьте высоту головки блока цилиндров.

Высота головки блока цилиндров составляет 137 мм.

Проверка герметичности головки блока цилиндров

Проверьте головку блока цилиндров на наличие трещин с помощью специального приспособления.

Измерьте высоту кулачков.

Высота кулачков:

- впускные: 40,661 ±0,03 мм;

- выпускные: 40,038 ±0,03 мм.

Проверка диаметров опорных шеек и отверстий опор распределительных валов

Измерьте диаметр опорных распределительных валов.

Диаметр шеек распределительного вала:

- шейки №1, 2, 3, 4, 5 - 24,979-25,000 мм;

- шейка №6 - 27,979-28,000 мм.

Измерьте диаметр каждого отверстия опор распределительных валов.

Диаметр отверстий опор распределительных валов:

- шейки N91, 2, 3, 4, 5 - 25,040-25,061 мм;

- шейка №6 - 28,040-28,061 мм.

Проверка осевого перемещения распределительных валов

Установите распределительные валы, обеспечив правильность их положения, и крышку головки блока цилиндров.

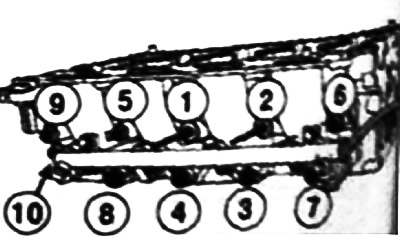

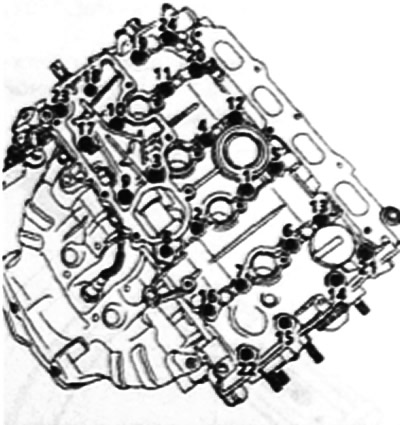

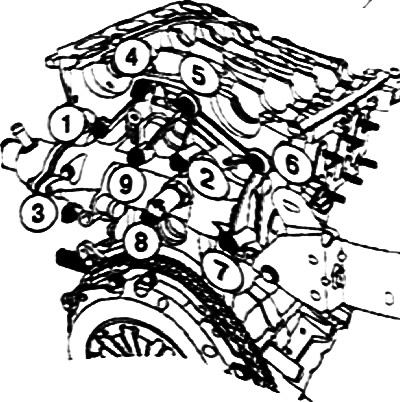

Затяните в показанном на рисунке порядке требуемым моментом:

- болты крепления головки блока цилиндров 13-20-22-23 (8 Нм);

- болты кропления крышки головки цилиндров с 1-12, с 14-19 и 21-24 (15 Нм).

Ослабьте затяжку болтов крепления крышки головки цилиндров 13-20-22-23.

Затяните в указанном порядке требуемым моментом болты кропления крышки головки цилиндров 13-20-22-23 (15 Нм).

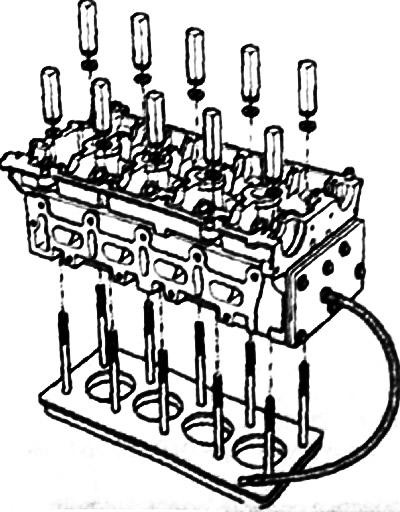

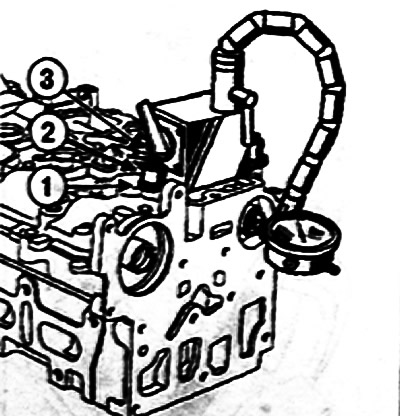

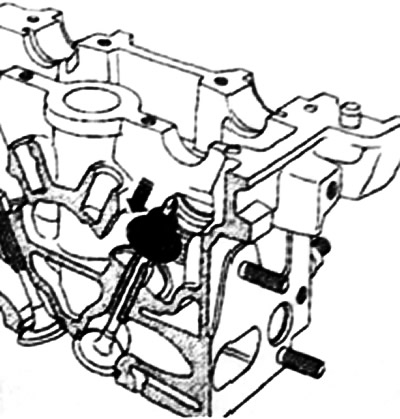

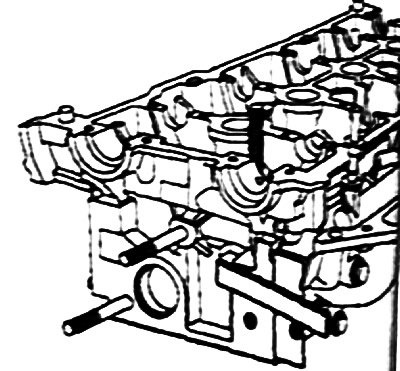

Закрепите магнитную стойку на головке блока цилиндров, используя для этого крепежную планку приспособления (Mot. 588), притянув ос болтами крепления маслоотделителя и распорными втулками, имеющими следующие размеры:

- наружный диаметр 18 мм;

- диаметр отверстия под болт 89 мм, высота 15 мм.

Установи магнитной стойки на головке блока цилиндров: 1 - крепежная планка; 2 - распорные втулки; 3 - болты

Проверьте осевое перемещение, которое должно находиться в пределах 0,080-0,178 мм.

Снимите крышку головки блока цилиндров и распределительные валы.

Проверка клапанов

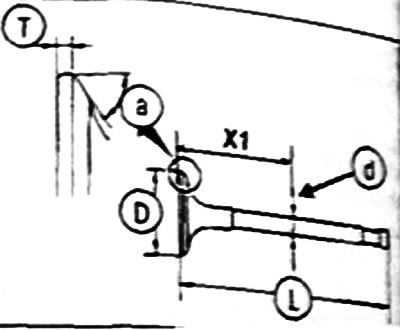

Диаметр D стержня клапана измеряется на расстоянии Х1.

Впускные клапаны Х1: = 75 мм, J = 0,35 мм, D = 5,470-5,485 мм.

Выпускные клапаны Х1: = 77 мм, J = 0,35 мм, D = 5,456-5,471 мм.

Диаметр головки клапана D:

- впускные клапаны - 32,7±0,12 мм

- выпускные клапаны - 27,96±0,12 мм.

Длина клапана L:

- впускные клапаны - 109,32;

- выпускные клапаны - 107,64 мм.

Угол рабочей фаски А:

- впускные и выпускные клапаны - 45-45-45°

Толщина головки Т:

- впускные клапаны - 1,15 мм;

- выпускные клапаны - 1,27 мм.

Ход клапанов:

- впускные клапаны - 9,221 мм;

- выпускные клапаны - 8,075 мм.

Проверка зазора между стержнями и направляющими втулками клапанов.

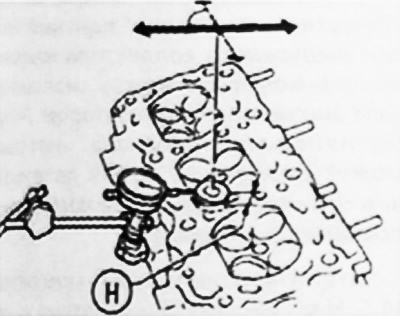

Проверка зазора между стержнями и направляющей втулкой клапана производится двумя способами

Первый способ: Приподнимите головку клапана на 25 мм, затем измерьте индикатором перемещение клапана по направлению стрелок под углом 90° коси распределительного вала. Половина полученной величины равна значению зазора между стержнем и направляющей втулкой клапана.

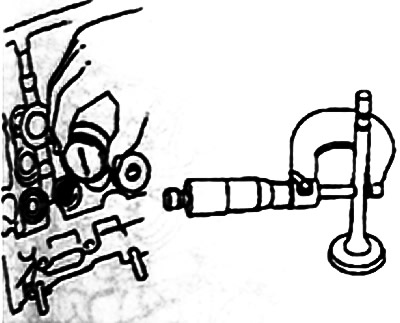

Второй способ. Измерьте диаметр стержня клапана и внутренний диаметр направляющей втулки.

Величина зазора между направляющем втулкой и стержнем клапана, вычисляется путем вычитания величин двух измеренных диаметров.

Номинальный зазор:

- для впускных клапанов - 0,015-0,046 мм;

- для выпускных клапанов - 0,029-0,062 мм.

Проверка клапанных пружин

Проверьте отклонение пружины от вертикали, которое не должно превышать 1,2 мм.

Проверьте тарировку пружин. Длина пружин под нагрузкой.

- под нагрузкой 18-20 Н длина пружины составляет 34,50 мм;

- под нагрузкой 56,3-81,7 Н длина пружины составляет 24,50 мм;

- длина пружины в свободном состоянии 41,30 мм.

Сборка головки блока цилиндров

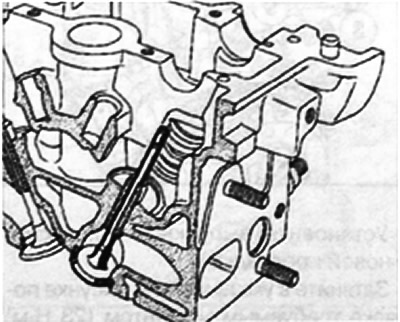

Вставьте клапан в головку блока.

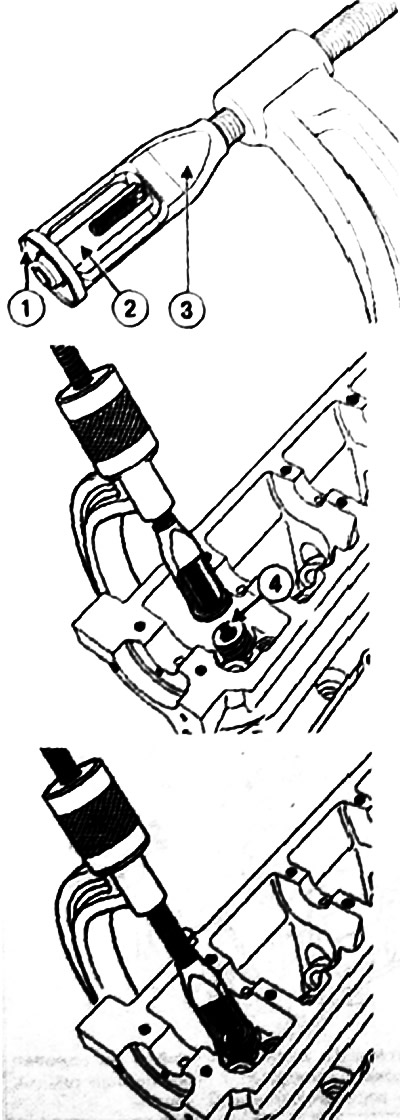

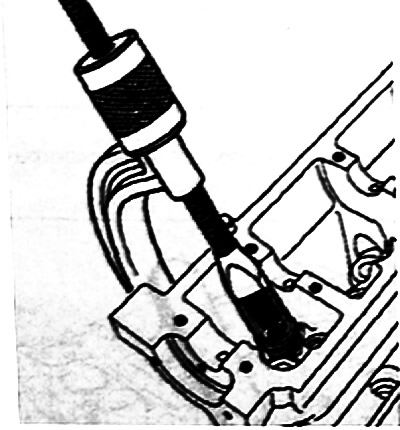

Наденьте наконечник приспособления (Mot. 1511) на стержень клапана (внутренний диаметр наконечника должен быть равен диаметру стержня).

Удерживайте клапан прижатым к седлу.

Установите маслоотражательный колпачок (не смазанный маслом) на наконечник.

Продвиньте маслоотражательный колпачок до его перехода мороз наконечник.

Снимите наконечник.

Установите оправку на маслоотражательный колпачок.

Примечание. Внутренний диаметр оправки дол-шеи совпадать с диаметром стершее клапанов. Кроме того. нижняя часть оправки должна частично упираться в маслоотражательный колпачок, который служит опорной шайбой пружины клапана.

Напрессуйте маслоотражательный колпачок, постучав ладонью по верхней части оправки, пока маслоотражательный колпачок не соприкоснется столовкой блока цилиндров.

Повторите указанные выше операции для всех клапанов.

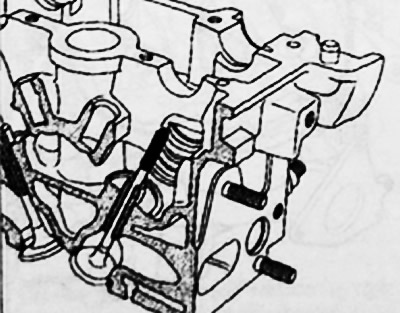

Установите пружины и тарелки пружин.

Вставьте сухари при помощи изогнутых щипцов.

Установите блок термостата с новой прокладкой на головку блока цилиндров.

Затяните в показанном на рисунке порядке требуемым моментом (10 Нм) болты кропления блока термостата на головке блока цилиндров.

|  |

Установите впускной коллектор с новой прокладкой.

Затяните в указанном на рисунке передке требуемым моментом (23 Нм) гайки шпилек крепления выпускного коллектора.

Установите теплозащитный экран выпускного коллектора. Затяните требуемым моментом (21 Нм) болты кропления теплозащитного экрана выпускного коллектора.

Внимание! Убедитесь, что теплозащитный экран выпускного коллектора надежно зафиксирован между кислородным датчиком и коллектором чтобы избежать перегрева, который может повлечь за собой разруше-| ние электропроводки верхнего кислородного датчика).

Затяните требуемым моментом (4,5 Нм) кислородный датчике помощью приспособления (Wot. 1495). Установите проставку внутреннего кожуха привода ГРМ.

Установите подкладки корпусов форсунок с новой прокладкой.

Установите кислородный датчик. Выровняйте подкладку корпусов форсунок по отношению с головке блока цилиндров (со стороны привода ГРМ).

Выровняйте плоскости сопряжения подкладки корпусов форсунок по отношению к головке блока цилиндров.

Затяните в указанном порядке требуемым моментом (21 Нм) болты крепления прокладки корпусов форсунок.