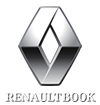

Высота головки блока цилиндров, мм: Н = 159,5 ± 0,2.

Максимальная допустимая деформация сопрягаемой поверхности, мм: 0,05.

2. Направляющие втулки клапанов.

Внутренний диаметр, мм: 8.

Наружный диаметр направляющей втулки, мм:

- номинальный: 13;

- ремонтный: 13,30.

Внимание! Направляющие втулки впускных и выпускных клапанов имеют маслосъемные колпачки стержней клапанов, которые должны заменяться при каждой разборке механизма привода клапанов.

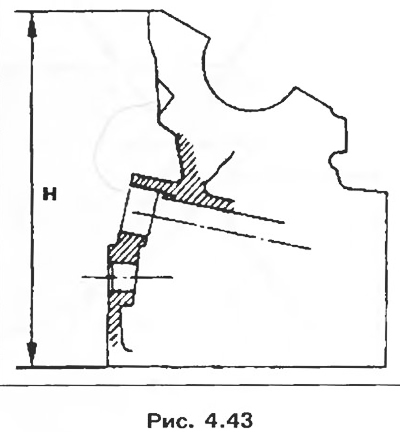

Положение направляющих втулок впускных и выпускных клапанов относительно нижней привалочной поверхности головки блока цилиндров, мм: А = 43,25.

3. Пружины клапанов.

Длина в свободном состоянии, мм: 43,41

Длина под нагрузкой:

- 230 ± 20 Н = 37,9 мм;

- 705 ± 35 Н = 28,4 мм.

Длина пружины при полном сжатии витков, мм: 25,77.

Диаметр проволоки, мм: 4,25.

Внутренний диаметр, мм: 21,5 ± 0,1.

4. Клапаны.

Диаметр стержня, мм: 8

Угол рабочей фаски:

- впускной клапан: 120°;

- выпускной клапан: 90°.

Диаметр головки, мм:

- впускной клапан: 36,1;

- выпускной клапан: 31,5.

Внимание! При замене клапанов устанавливаемые новые клапаны должны иметь тот же каталожный номер детали, какой был у предыдущих клапанов, для предупреждения повреждений клапанов и седел.

Один и тот же каталожный номер детали может иметь несколько маркировок, в этом случае все клапаны полностью взаимозаменяемы.

Убедитесь, что новые клапаны с маркировкой, отличающейся от маркировки снятых клапанов, имеют тот же каталожный номер.

5. Седла клапанов.

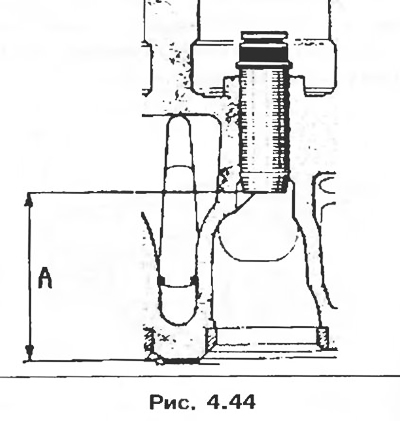

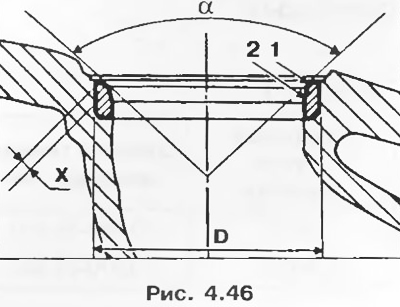

Наружный диаметр седла D, мм:

- впускные клапаны. 37 (37,3);

- выпускные клапаны. 32,6 (32,89).

Впускные клапаны X = 1,8; α= 120°.

Шлифование рабочей фаски седла 1 производится с помощью фрезы с углом 30°, уменьшите ширину рабочей фаски обработкой фаски 2 фрезой с углом 60° до получения ширины X.

Выпускные клапаны X = 1,8; α= 90°.

Шлифование рабочей фаски седла 1 производится с помощью фрезы с углом 45°, уменьшите ширину фаски обработкой фаски 2 фрезой с углом 75° до получения ширины X.

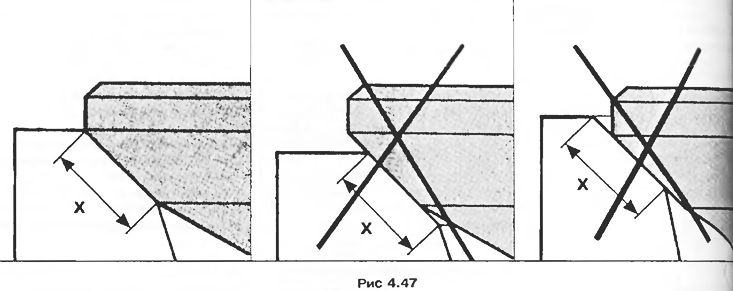

Внимание! Проверьте правильность прилегания клапана к его седлу (рис. 4.47).

6. Распределительный вал:

- осевой зазор, мм: 0,05-0,13;

- количество подшипников: 5.

7. Поршни.

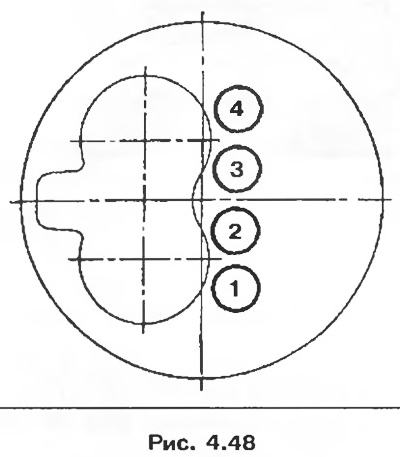

Метка 1 указывает глубину выемки в днище поршня.

Метка 2 указывает тип двигателя 8Q поршня А-В-С.

Метка 3 указывает размерную группу поршней поршня.

Метка 4 предназначена для поставщика.

Подбор поршней к гильзам цилиндров

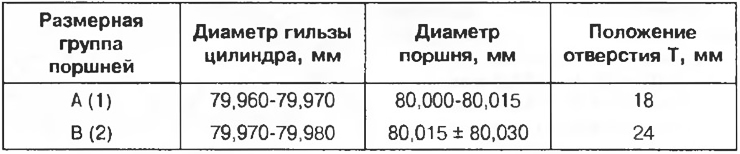

Таблица 4.2

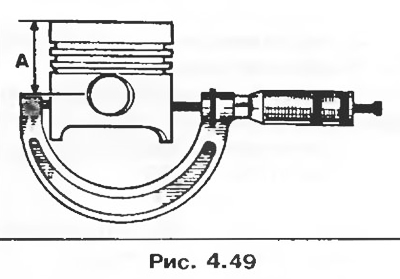

Диаметр поршня следует измерять на расстоянии А = 60 мм.

8. Гильзы цилиндров.

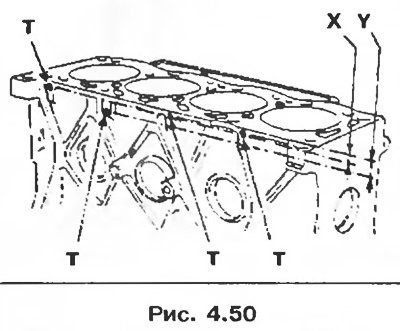

Внимание! Соблюдайте обязательно подбор диаметров поршней и гильз цилиндров. Подбор определяется положением отверстий Т по отношению к сопрягаемой поверхности головки блока цилиндров. Положение этих отверстий дает возможность выбрать допуски гильз цилиндров в их номинальной размерной группе и, следовательно, диаметры поршней, соответствующие этим допускам (таблица 4.2).

Примечание. Маркировка держит: 1 и 2 - обозначение размеров группы поршней А или В; Т - положение отверстий указывает размерную группу для цилиндра: X = 18 мм, Y = 24 мм.

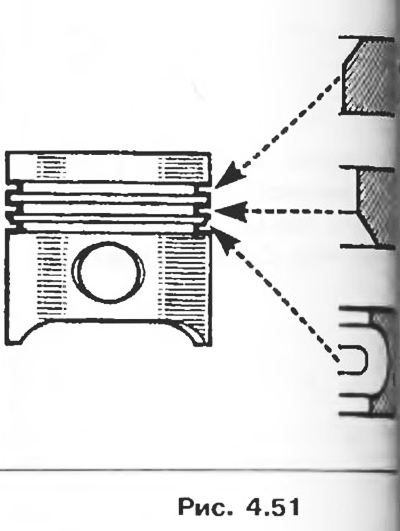

9. Поршневые кольца.

Толщина, мм:

- верхнее компрессионное кольцо.

- нижнее компрессионное кольцо.

- маслосъемное кольцо 3.

Замки поршневых колец устанавливаются через 120°. Компрессионные кольца устанавливаются меткой Тор вверх.

10. Шатуны.

Осевой зазор нижней головки шатуна, мм: 0,22-0,40.

11. Коленчатый вал.

Количество коренных подшипников 5.

Осевой зазор, мм: 0,07-0,23.

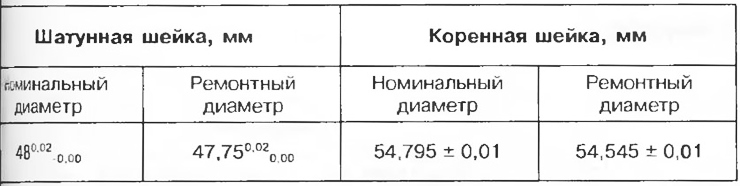

Таблица 4.3

Имеются упорные полукольца различной толщины, мм: 2,30-2,35-2,40-2,45.

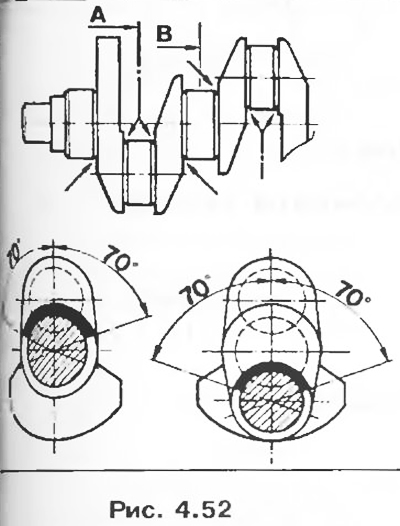

При шлифовании галтели на плоскости должны оставаться нетронутыми на участках, образующих угол (рис. 4.52, стрелки).

12. Промежуточный вал.

Осевой зазор, мм: 0,07-0,15.

Промежуточный вал установлен в двух втулках диаметром, мм:

- внутренняя втулка 39,95,

- наружная втулка 40,5.

Детали, которые должны заменяться при снятии

- Все уплотнительные манжеты и прокладки.

- Болты крепления маховика.

- Болты крепления крышек шатунов.

- Болты крепления опор коленчатого вала.

- Направляющие втулки клапанов.

- Огнеупорные шайбы форсунок.

- Болт крепления головки блока цилиндров.

- Патрубок системы охлаждения.