Технические данные

1. Головка блока цилиндров

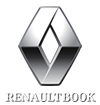

Высота головки блока цилиндров мм: Н = 113,5.

Максимальная допустимая деформация сопрягаемой поверхности, мм: 0,05.

Объем камеры сгорания с клапанами и свечой зажигания, см3: 26,25±0,6.

2. Направляющие втулки клапанов

Номинальный внутренний диаметр, мм: 7.

Номинальный диаметр гнезда в головке блока цилиндров, мм: 12.

Внимание! Направляющие втулки впускных и выпускных клапанов имеют маслосъемные колпачки стержней клапанов, которые должны заменяться при каждой разборке механизма привода клапанов.

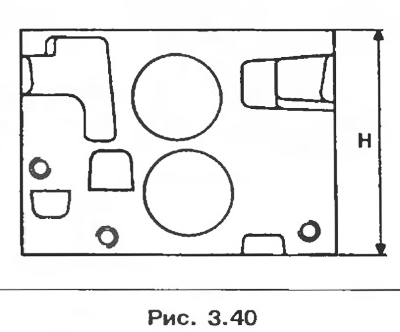

Наклон направляющих втулок впускных и выпускных клапанов: β = 17°.

Положение направляющих втулок впускных и выпускных клапанов относительно нижних опорных торцов пружин клапанов (без нижней тарелки), мм: А = 12.

3. Пружины клапанов

Номинальный размер (черная)

Длина в свободном состоянии, мм: 46,64

Длина под нагрузкой, мм:

- 270 Н 37;

- 536 Н 27,5.

Длина пружины при полном сжатии витков, мм: 23,63;

Диаметр проволоки, мм: 3,8

Внутренний диаметр, мм: 21,5.

Ремонтный размер (оранжевая)

Длина в свободном состоянии, мм: 44,93;

Длина под нагрузкой, мм:

- 270 Н 37;

- 650 Н 27,6.

Длина пружины при полном сжатии витков, мм: 26,01.

Диаметр проволоки, мм: 4

Внутренний диаметр, мм: 21,5.

4. Клапаны

Диаметр стержня, мм: 7

Угол рабочей фаски:

- впускной клапана: 120°;

- выпускной клапана: 90°.

Диаметр головки, мм:

- впускной клапан: 37,5±0,1;

- выпускной клапан: 33,5±0,1.

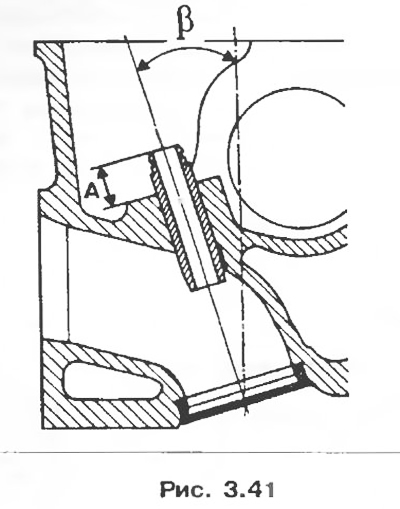

Внимание! При замене клапанов устанавливаемые новые клапаны должны иметь тот же каталожный номер детали 1, какой был у предыдущих клапанов для предупреждения повреждение клапанов и седел.

Один и тот же каталожный номер детали может иметь несколько маркировок, в этом случае все клапаны полностью взаимозаменяемы.

Убедитесь, что новые клапаны с маркировкой, отличающейся от маркировки снятых клапанов, имеют тот же каталожный номер.

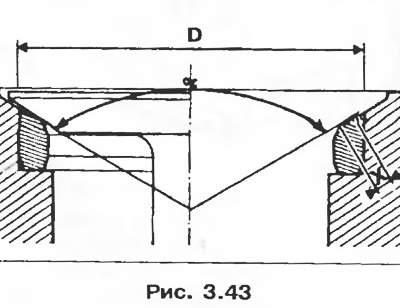

5. Седла клапанов

Угол рабочей фаски:

- Впускные клапаны α = 120°.

- Выпускные клапаны α = 90°.

- Ширина рабочей фаски седла, мм.

- Впускные клапаны X = 1,7+0,1.

- Выпускные клапаны X = 1,7±0,1.

- Наружный диаметр седла D, мм.

- Впускные клапаны 38,5.

- Выпускные клапаны 34,5.

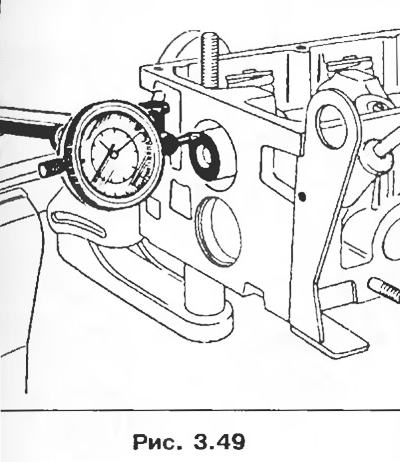

6. Распределительный вал

Осевой зазор, мм: 0,06-0,15.

Количество подшипников: 5.

7. Детали, которые должны заменяться при снятии:

- Все уплотнительные манжеты и прокладки.

- Направляющие втулки клапанов.

- Болт крепления шкива распределительного вала.

- Болт крепления головки блока цилиндров.

Разборка

1. Снимите головку блока цилиндров (см. раздел «Прокладка головки блока цилиндров»).

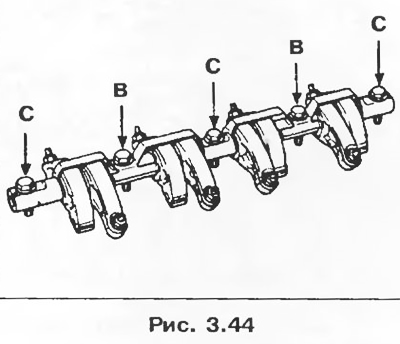

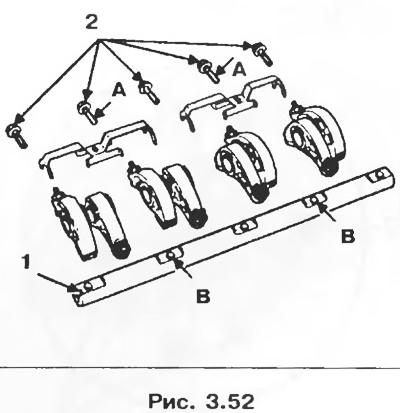

2. Снимите болты крепления оси коромысел и ось коромысел, предварительно пометив на ней положение коромысел и болтов:

- В - сплошные болты;

- С - полые болты.

3. Снимите:

- сальник распределительного вала;

- упорный фланец распределительного вала.

4. Снимите распределительный вал.

5. Снимите корпус термостата.

6. Снимите свечи зажигание.

7. Снимите зубчатый шкив распределительного вала после фикспции его приспособлением Mot 799-01.

8. Сожмите пружины клапанов пример, приспособлением FAC U43L). Снимите сухари, верхние тарелки, пружины, клапаны, маслосъемные колпачки стержнем клапан, помощью специальных щипцов 1335 и нижние тарелки.

9. Очистите головку блока цилиндров и проверьте деформацию привалочной поверхности (см. «Прокладка головки блока цилиндров»).

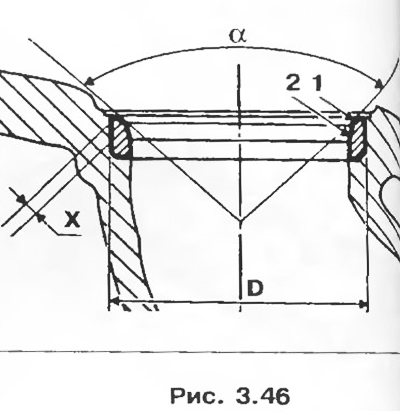

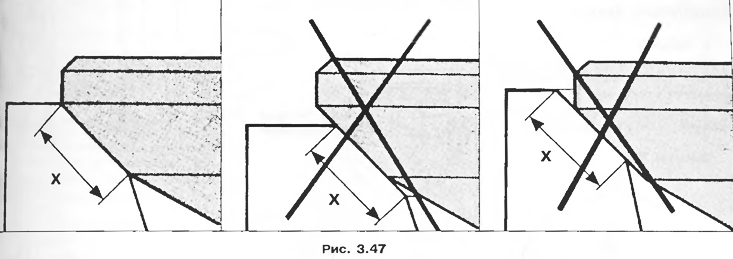

Шлифование седел клапанов

Впускные клапаны X = 1,7 ± α = 120°.

Шлифование рабочей фаски вала 1 производится с помощью фрезы с углом 31 , уменьшите ширину рабочей фаски обработкой фаски фрезой с углом 75° до получения ширины X.

Выпускные клапаны X = 1,7 ± α = 90°.

Шлифование рабочей фаски вала 1 производится с помощью фрезой с углом 46°, уменьшите ширину рабочей фаски обработкой фаем фрезой с углом 65 до получения ширины X.

Внимание! Проверьте правильность прилегания клапана к седлу (рис. 3.47).

Сборка

1. Смажьте все детали.

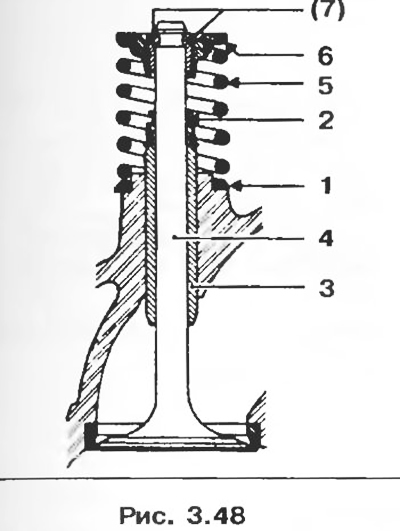

2. Установите нижние тарелки пружин клапанов.

3. С помощью трубчатого торцевого ключа на 11 мм установить маслосъемные колпачки 2 на направляющие втулки 3 клапанов.

4. Установите:

- новые клапаны 4;

- пружины 5 (одинаковые для впускных и выпускных клапанов);

- верхние тарелки 6.

5. Сожмите пружины.

6. Установите сухари 7 (одинаковые для впускных и выпускных клапанов).

7. Смажьте распределительный вал.

8. Установите распределительный вал и его упорный фланец.

9. Проверьте осевой зазор, который должен составлять 0,06-0,015 мм, если это не так, причиной этого является фланец или распределительный вал.

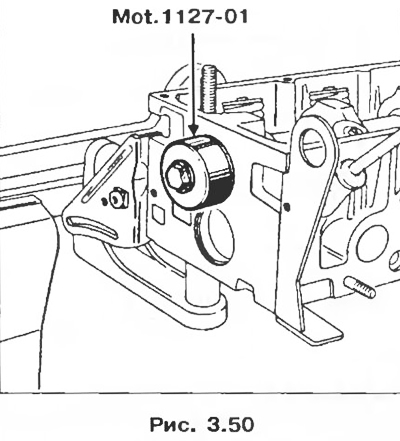

10. Установите сальник, используя приспособление для установки lot. 1127-01, которое позволяет сместить места прилегания рабочей кромки сальника на распределительном валу.

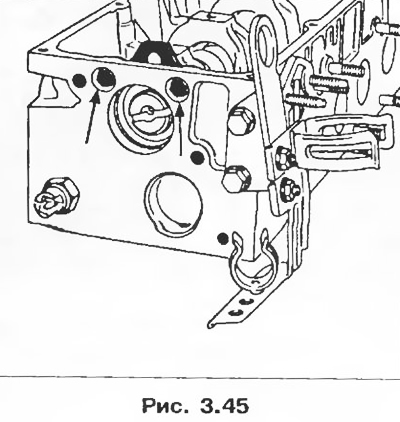

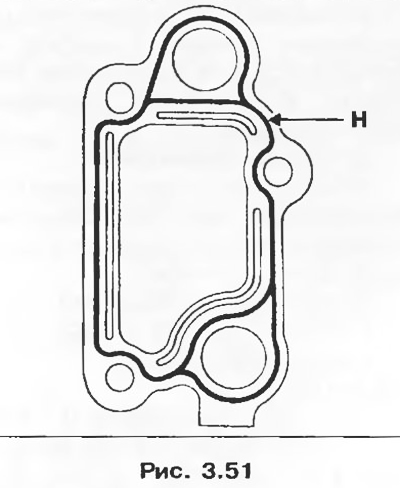

11. Установите корпус термостата, уплотнив его герметиком Loctite 518. Валик герметика Н должен иметь ширину от 0,6 до 1 мм (рис. 3.51).

12. Установите шкив распределительного вала, зафиксировав его приспособлением Mot. 799-01 и затянув болт с моментом 45 Нм (смажьте маслом резьбу и поверхность под головкой болта).

13. Проверьте состояние поверхностей роликов и болтов коромысел. Убедитесь в том, что отверстия смазки кулачков и пяток коромысел не засорены. Замените изношенные детали. Установите ось коромысел так, чтобы метка 1 была обращена к шестерне механизма газораспределения.

Примечание. Болты А имеются двух размеров М8 х 100 и М8 х 125.

Установите болты 2 крепления оси коромысел и затяните их с моментом 23 Нм, предварительно смазав резьбу и поверхности под головками болтов моторным маслом.